项目的技术路线及预期成果

技术路线:

围绕本申请项目的研究内容,采用模型试验方法对高性能钢材及结构的力学性能展开研究。基本路线如下:

1. 室内加速腐蚀试验

高性能钢梁15片,其中有6片梁在清洗完表面锈层后直接进行极限加载试验,作为后续研究中性盐雾腐蚀钢梁抗弯性能的对比组,剩余9片梁使用电化学加速腐蚀的方法分别腐蚀不同的时间,达到设计锈蚀率左右后,进行腐蚀钢梁抗弯性能研究。

试验采用电化学快速腐蚀方法进行高性能钢的快速锈蚀,使试件达到所控制的锈蚀率。实验在温度为20℃,湿度为65%的环境中进行。实验步骤如下:

按设计尺寸制作锈蚀槽,将连接工字钢的导线与恒定直流电源阳极相连接,而直流电源的阴极则与溶液中的不锈钢相连接,通过槽内5%的NaCl溶液形成回路,在电流作用下,阳极的试件发生锈蚀。

工字钢锈蚀量的控制:设需锈蚀的工字钢总重量为W,由阳极反应Fe-2e→Fe2+知,1mol铁的锈蚀,释放2mol的电子。因此,锈蚀W/M的铁(M为铁的摩尔质量),释放的电子数为2W/M,因此消耗电量为:Q=(2W/M)N*e。式中:N为阿佛加德罗常数,6.02×1023mol-1;设通电时电流强度为i,通电时间为t,则消耗电量为Q=i×t,即:i×t=(2W/M)Ne设锈蚀速度为V,由W=V×t,可得:V=(M×i)/(2N×e)因此,确定电流强度i,计算出锈蚀速度V后,由所需要锈蚀的钢重量W,可以算出需要通电的时间:

t=W/V=2W×Ne/M/i

锈蚀之前需要对构件进行称重,并利用3D扫描仪扫出其轮廓尺寸。锈蚀过程中,定时记录电流和加水,确保溶液覆盖锈蚀部位。锈蚀以后,将表面的浮锈清洗之后,再用12%的稀盐酸进一步清洗铁锈,随后用氢氧化钙中和,烘干以后称重并计算质量锈蚀率,随后再进行3D扫描仪扫出其锈后的轮廓尺寸。

2. 统计相关参数

基于室内加速腐蚀试验,统计腐蚀参数,运用3D扫描仪设计表格统计蚀坑数,蚀坑形状以及蚀坑的分布位置,翼缘腹板等蚀坑分布情况及规律等,统计结构初始质量,通电时间和锈蚀率,腐蚀速率等数据。

3.锈蚀梁抗弯承载力性能试验

锈蚀梁抗弯试验主要分为两个步骤进行,以分别研究其抗弯刚度退化以及极限承载力的退化。

3.1 腐蚀梁抗弯刚度(EI)退化研究试验

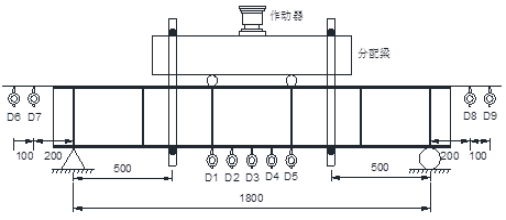

该部分试验完全在钢梁材料弹性范围内进行,对仪器精度要求很高、每一次测量和每一步操作都必须精准到位。首先用钢尺将钢梁上下翼缘板沿梁长方向进行20等分,等分距为100mm,沿宽度方向进行2等分找出对称轴,并用油性笔标出方便后续架设百分表,在跨中、集中荷载作用处、距离跨中50mm处设置5个百分表,编号D1~D5,测量钢梁同一级荷载下不同位置处的挠度,其中D2~D3除了用来测量挠度外,还可以组合起来用来测量钢梁处于弹塑性阶段的变形曲率,具体见后续介绍。这里需采用机械千斤顶加载,机械千斤顶相对于其他液压装置来说具有更好的稳定性在正式加载前必须对钢梁进行预加载,减少或消除支座位移,观察千分表运转是否正常。正式加载采用分级加载,加载上限初步设定为40kN,加载步长为每级2kN至4kN不等,每加载一级后停10—15min,待荷载稳定后进行读数,加载装置如图7所示。

图7 研究抗弯刚度退化加载简图 单位(mm)

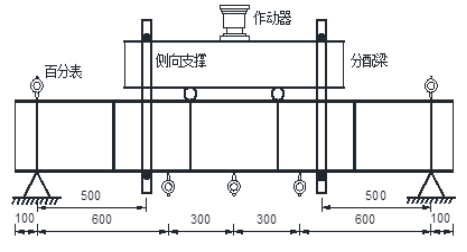

3.2腐蚀梁极限抗弯承载力退化研究试验

进行完抗弯刚度退化研究试验后,百分表数量可适当减少至5个,分别放置在跨中、梁跨1/3处以及两支座点处,在分别距支座位置500mm设置侧向支撑防止加载过程中出现整体失稳现象,同时在支座位置处设置夹支钳住梁端防止扭转,预加载检测仪器设备正常后进行分级加载,每加载一级中间停10—15min,待荷载稳定后进行读数,加载步长10KN到20KN不等,试验梁开始进入塑性后连续加载直至荷载不能继续增加,达到极限荷载且随后荷载出现显著下降后停止加载,观察最终的破坏形态数据要连续采集。具体加载装置如图3.2所示。

图8 研究极限承载能力退化试验加载简图

4.利用3D扫描技术,分析钢板锈蚀特征,建立锈蚀特征与钢板的力学性能的相关模型

加速腐蚀高性能钢梁,建立不同腐蚀形式下高性能钢梁的抗力计算模型;分析腐蚀参数的概率分布特征,考虑随机参数的时变性及空间变异性,建立不同腐蚀形式下的抗力退化模型及时空可靠度计算模型。具体如下:

为了对锈蚀坑洞的分布规律、锈坑的形态以及截面尺寸进行准确地统计,新利luck在线·(中国)有限公司官网桥梁试验室购买了3D扫描仪,对锈蚀构件进行扫描以后,利用3D systems公司的geomagic软件进行3D数字化处理,以达到分析目的。

为了对比室内加速腐蚀以及通电腐蚀高性能钢结构的性能退化规律,利用新利luck在线·(中国)有限公司官网人工气候箱进行自然喷雾腐蚀模拟,利用电化学腐蚀技术对高性能钢进行通电加速腐蚀,本团队在两项技术的运用十分娴熟,已经进行过大量的钢筋混凝土梁,预应力腐蚀试验。

5.对比自然腐蚀与加速腐蚀以及未腐蚀试件,研究腐蚀影响

自然腐蚀主要是空气中的氧气和水与钢结构进行化学和电化学腐蚀引起,大气中的水汽层作为金属表层的电解离层,空气中的溶于水汽层的氧作为阴极,钢结构作为阳极一起形成腐蚀原电池。形成大气腐蚀电极反应。

加速腐蚀即以NaCl溶液为电解液,以一金属与钢结构共同形成腐蚀原电池,通电加速钢结构腐蚀。

相比传统的电解腐蚀试验,我们通过三种不同情况(自然腐蚀,加速腐蚀与未腐蚀)的腐蚀条件进行试验,且加速腐蚀采用9个不同浓度的电解质溶液(NaCl溶液)又形成一个相同试验不同浓度的对比试验,更加清晰鲜明的试验结果。最后进行加载荷载,得到不同试验方式的实验结果以及同种试验方式不同试验浓度的试验结果,研究腐蚀对高性能钢结构的力学性能影响。

预期成果:

通过团队成员努力,在3D扫描技术的支持下,利用计算机手段展现和分析研究在不同的腐蚀环境下的钢梁的锈坑的形状孔径、蚀坑数目、及分布特征,翼缘腹板等蚀坑分布情况及规律等,统计结构初始质量,通电时间和锈蚀率,腐蚀速率等数据,最终建立两种锈蚀环境下的面积损失模型。

对比电化学加速腐蚀和自然喷雾腐蚀两种不同的手段,揭示通电腐蚀与喷雾腐蚀环境下高性能钢梁结构性能的退化规律。

通过承载力试验,结合高性能钢的腐蚀特征,分析得出腐蚀环境下钢结构力学行为变化规律,成功建立承载力计算模型。

|