国内外研究现状和发展动态

在传统的磨削加工过程中,磨粒无规则分布,导致排屑困难、磨削区实际参与磨削的磨粒数量少,从而导致砂轮磨损严重;且砂轮磨粒形状随机,单颗磨粒的加工过程实质为大负前角切削过程,这样会导致磨削力比过大,使得工件与砂轮接触弧长高达2~3mm,磨削液难以进入磨削区,冷却性能差进而引起工件烧伤。

而在车削加工过程中,车刀的形状不仅可以自由的选择与更换,而且刀具对工件的加工是正前角加工,切削力比小,接触面积小,温度低,不会造成工件的烧伤。虽然说,车削加工时,背吃刀量大,切削效率高,但是相对于磨削来说,粗糙度大,加工精度低。

为了克服传统砂轮在磨削加工中所存在的种种不足,国内外相关学者在砂轮的设计与创新方面开展了大量的研究工作,并取得了一系列研究成果。

在改善砂轮结构方面,田栩[1]提出并制备了一种高效开槽砂轮,其特点是在砂轮基体的上、下端面分别开设有一与砂轮基体同轴设置的上、下环形凹槽,在上、下环形凹槽内分别镶嵌有一与之相匹配的上、下环形轻金属镶件。这种砂轮虽然用镶嵌轻金属的方式减轻了砂轮的质量和主轴的负载,降低了磨削噪音,但在加工精度、表面粗糙度及生产效率等方面没有显著的提高。

在优化磨料形状方面,邓朝晖教授团队[2]提出并制备了一种结构类似于盘形铣刀的有序化超硬微刃纤维砂轮(如图1),其特点是采用激光切割制备的聚晶金刚石纤维取代传统铣刀片,通过增加纤维数量以降低单个纤维的切削力、降低刀具的磨损与提高刀具耐用度,同时纤维砂轮的分块结构有助于磨削液进入磨削区。但是该结构砂轮在本质上也属于断续磨削,可能会出现Webster等[3]所指出周期性振动问题。

图1 有序化超硬微刃纤维砂轮[2]

湖南大学张高峰教授等人[4]提出和制备了一种结构类似于纤维砂轮的有序化超硬微刃刀具。实验采用激光切割聚晶金刚石复合片(PDC),制备出纤维状的PDC条以取代传统砂轮的磨粒与切削刀具的刀片;采用模具经人为排布实现PDC纤维的定向均匀分布;浇注环氧树脂制备出纤维片;然后在万能抛光机上实现纤维沿一定角度的刃磨以获得锋利平直的切削刃和一定的切削角度;最后将刃磨后的纤维片沿刀具芯体进行周向粘结制备出新型有序化超硬微刃刀具,制备的有序化超硬微刃刀具。

有序化超硬微刃刀具的纤维宽度在0.2~0.5mm之间,比传统的切削刀具尺寸小得多,同时参与切削的纤维数量远大于普通切削刀具的刀刃数,各纤维均具有锋利的刀刃与人为确定的切削角度和间隔距离,因而在获得较高的加工精度和表面质量的同时能保证较高的加工效率,但也存在断续切削现象且出刃高度难以保持一致,加工精度有限,相关工艺参数也有待进一步优化。

沈阳超硬中科磨具磨削研究所的郑永阁团队[5]提出了一种高精密电镀CBN砂轮的制造工艺,该工艺是以电镀的方法将磨粒镀覆在基体上,提高了砂轮对磨粒的把持力,减少了磨粒的脱落,但是该砂轮工作磨粒层为单层,砂轮磨粒磨损后没有后续磨粒补充,其使用寿命受到一定程度的限制,而且电镀砂轮制作过程中要经过多次酸洗或碱洗,对环境有较大影响,同时该发明对砂轮制作的工艺条件比较严苛,工艺较为复杂。

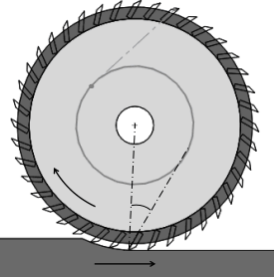

在优化磨料排布方面,南京航空航天大学的丁文峰教授团队[6]提出并制备了一种磨粒三维有序分布的立方氮化硼砂轮,另外郑州磨料磨具磨削研究所有限公司的王亮亮团队[7]提出了一种磨料的有序排列的电镀金刚石砂轮(如图2)的制备方法,通过人为控制砂轮基体表面孔穴的规则有序排列,实现了磨粒的规则有序排列,有效的解决了传统金刚石砂轮磨料层中金刚石磨料排布不均匀的情况。虽然通过设计孔穴的有序排布实现了磨粒的规则有序排列,但是在加工过程仍是和传统砂轮一样以负前角进行加工,这使得砂轮与工件的局部接触状态跟传统砂轮相比区别不大,改善磨削性能的效果有限。

图2 电镀金刚石砂轮的结构示意图[7]

大连理工大学的高航教授团队[8]提出了一种磨料三维多层可控优化排布电镀工具制作方法,通过优化排布磨粒群来增大砂轮容屑空间。磨粒群优化排布可以增加砂轮的容屑空间,有利于磨削液的注入,降低磨削温度。但是目前学者所提出的磨粒优化排布砂轮主要是针对大颗粒磨料,其制造方法容易造成砂轮磨粒的分布密度下降,致使工件表面粗糙度增大等问题。

综上所述,目前广大学者针对磨削过程中的各种问题,在改进磨料形状和排布、提升磨削性能和提高磨削效率等方面进行了一些改进,并取得了比较好的效果,特别是零前角加工相比传统砂轮负前角加工有了很大的提升,较好地解决了磨削过程中的一些问题。但是,有两个关键问题一直没有得到很好地解决:其一是如何进一步改进纤维加工时的切削角度以获得更好的切削性能;其二是如何保证纤维出刃高度一致,使每根纤维均参与切削。

基于此,我们提出并制备一种螺旋有序排布纤维刀具,其特点是将纤维沿着刀具工作面呈螺旋有序排布(如图3),且通过设定基圆的方法使纤维微刃前刀面与胎体径向形成一定角度,从而实现纤维刀具的正前角加工(如图4),进一步提升切削性能;采用合抱新工艺保证纤维的出刃高度一致,使每根纤维均参与切削,提高加工精度;并开展刀具设计、制备工艺及其切削性能研究。研究成果有望能为刀具的结构设计提供新思路,为该刀具的应用和推广提供理论依据。

图3 螺旋有序排布方案设计图 图3 螺旋有序排布方案设计图

图4 螺旋有序排布纤维刀具基圆设计及正前角加工示意

参考文献

[1] 田栩. 一种高效开槽砂轮. 中国发明专利,2014: 201420860632.0.

[2] 邓朝辉,伍俏平,张高峰,张壁. 新型砂轮研究进展及其展望. 中国机械工程2010,21: 2632-2638.

[3] Webster J,Tricard M. Innovations in abrasive products for precision grinding. Annals of the CIRP,2004,53: 597-617.

[4] 张高峰,有序化微刃刀具设计及基础研究:[湖南大学博士学位论文]. 长沙:湖南大学,2008.

[5] 郑永阁,王昆,毛俭,任虹. 一种高精密电镀CBN砂轮的制造工艺. 中国发明专利,2009: 200910187247.8.

[6] 丁文峰,徐九华,陈珍珍,杨长勇,苏宏华,傅玉灿,苗情. 磨粒三维有序分布的立方氮化硼砂轮及其制备方法. 中国发明专利,2012: 201210203443.1.

[7] 王亮亮,胡玉峰,刘娜娜. 一种磨料的有序排列的电镀金刚石砂轮. 中国发明专利,2015: 201510607685.0.

[8] 高航,袁和平,郭东明,康仁科,金洙吉. 一种磨料三维多层可控优化排布电镀工具制作方法.中国发明专利,2007: 200710010921.6.

|